지난 시간에는 스마트팩토리 구축 과정과 시행착오와 고민들 그리고 Connected Factory의 개념들에 대해 소개해 드렸습니다. 다시 한번 말씀드리면 Connected Factory는 오래되고 노후화된 공장을 Smart Factory로 바꿀 수 있는 현실적인 Solution입니다.

이번 시간에는 코오롱 그룹 개선 사례를 통해 Connected Factory 구현 과정과 도입 효과를 자세하게 알아보도록 하겠습니다.

| “Connected Factory” 구축 과정

Connected Factory는 시스템 간의 연결고리를 만들어 추적성을 확보하는 것 입니다. 코오롱베니트는 계획부터 구매, 영업, 생산, 물류의 밸류체인을 만들고, DCS, PLC, Sensor 까지 공정의 모든 데이터를 연결하여 시스템과 프로세스 개선을 병행하였습니다. 즉, Data Set을 완성해 어떠한 원료를 투입하였고, 어떠한 공정 조건으로 운전했을 때 무슨 데이터가 쌓이는지 파악할 수 있었고 이를 분석하여 품질과 장애를 예측할 수 있게 되었습니다.

| “Connected Factory” 도입 효과-1

첫번째 가시화 효과, 즉시 효과를 볼 수 있는 부분입니다. 대부분의 공장에서는 제품을 생산하면서 공정조건 변경은 숙력자의 ‘감’이나 ‘경험’에 의존하고 있습니다. Connected Factory는 공정 조건 변경을 데이터에 기반해서 의사결정 할 수 있도록 지원합니다. 생산량, 수율, 가동율 등 생산지표를 자동 집계를 통해 생산성을 높일 수 있습니다. 또한, 통계분석기능을 활용해서 현장의 이슈를 현업이 직접 해결할 수 있습니다.

| “Connected Factory” 도입 효과-2

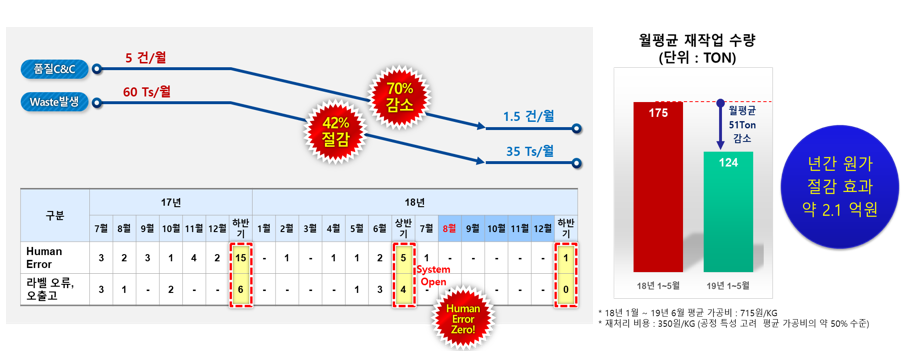

두번째, Connected Factory는 기존 Operation 비효율을 제거함으로써, ROI를 확보할 수 있습니다. 실제 코오롱에서 최초로 Connected Factory를 도입하여 품질 C&C가 월 5건에서 1.5건으로 70%감소하였고, Waste 발생량은 월 평균 60톤에서 35톤으로 42% 감소하였습니다.

특히 Human Error로 인한 오류는 오픈 이후, 단 한건도 발생하지 않았습니다. 또한, 재작업 수량도 월평균 50톤 감소하여 연간 2억원의 절감 효과가 있었습니다.

더불어, 공장 내 직원들의 일하는 방식이 크게 달라져 업무 효율이 향상되었습니다. A 공장의 경우, 가공비 실사차 조정 비율이 30%에서 5%대로 낮아졌으며 B 공장은 주원료 조정비율이 평균 10%대에서 Connected Factory 도입 후, 1% 미만대로 조정이 거의 필요 없을 정도까지 낮아졌습니다.

당시 공장장께서는 실질적인 Real Time Operation이 가능해져 공장의 업무 분위기가 180도 달라졌다면서 다른 공장에도 Connected Factory 도입을 지시하셨습니다.

| “Connected Factory” 도입 효과-3

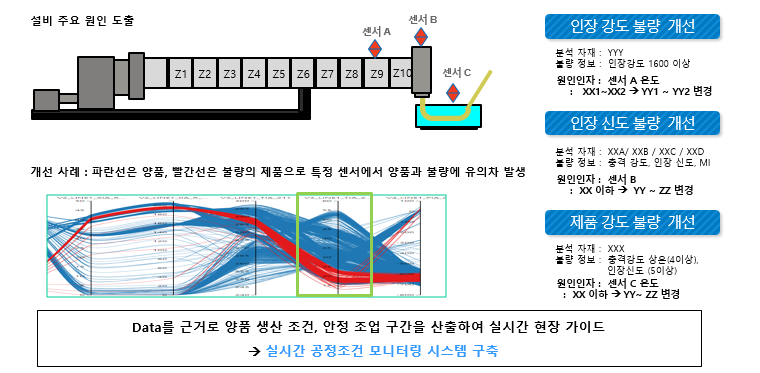

마지막으로, 데이터 분석 효과입니다. 해당 공장은 타 공장에 비해 불량률이 현저히 높았습니다. 생산팀과 기술팀에서는 이를 주의 깊게 체크하고 있었으나, 불량이 계속해서 발생했고 뚜렷한 원인 조차 찾지 못하였습니다. 이를 해결하기 위해 생산 공정의 모든 데이터를 분석하여 기존에 발견할 수 없었던 3군데의 불량 인자를 찾았습니다. 현재, 이러한 실시간 공정조건 모니터링 체계를 운영 중이며 최종적으로 모든 공정을 자동으로 분석하고, 제어하는 Smart Factory가 되게 하는 것이 목표입니다.

| 어떻게 하면 오래된 공장을 Smart하게 바꿀까?

이처럼 코오롱베니트는 다수의 생산라인 구축 경험을 통해 Connected Factory 도입으로 Smart Factory를 실현 시킬 수 있다는 확신을 얻었고 생산 현장 및 각종 시스템의 데이터를 수집/적용할 수 있는 분석 Framework까지 완성하였습니다.

Connected Factory는 Smart Factory로가는 교두보와 같다고 할 수 있습니다.

과거의 데이터를 분석하여 현재 상태를 정확히 판단하고 미래를 예측할 수 있습니다.

코오롱베니트의 Connected Factory를 통해 현재의 문제를 해결하고 Smart Factory의 실질적인 Insight를 확보해 보시기 바랍니다.